在

食品加工领域,巴氏杀菌机虽均以 “

低温杀菌” 为核心,但因杀菌工艺、结构设计、适用场景的差异,衍生出多种类型,不同类型的巴氏杀菌机在操作方式、处理效率、适用食品等方面存在明显区别。明确这些区别,能帮助企业根据自身需求选择更适配的设备,避免因选型不当导致的效率低下或品质问题。下面,我们从杀菌工艺、设备结构、应用场景三个核心维度,详细解析巴氏杀菌机的主要区别。

**

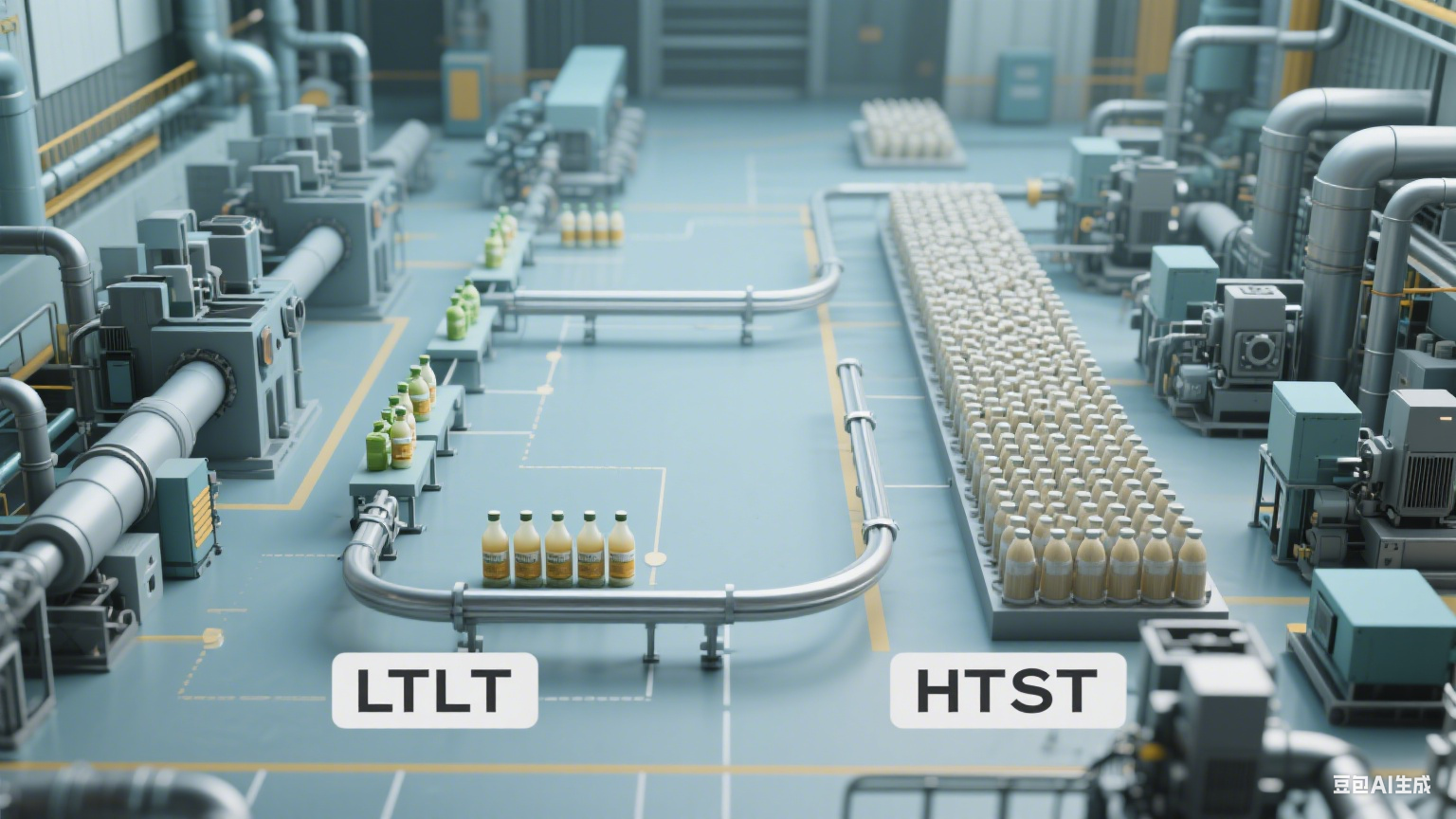

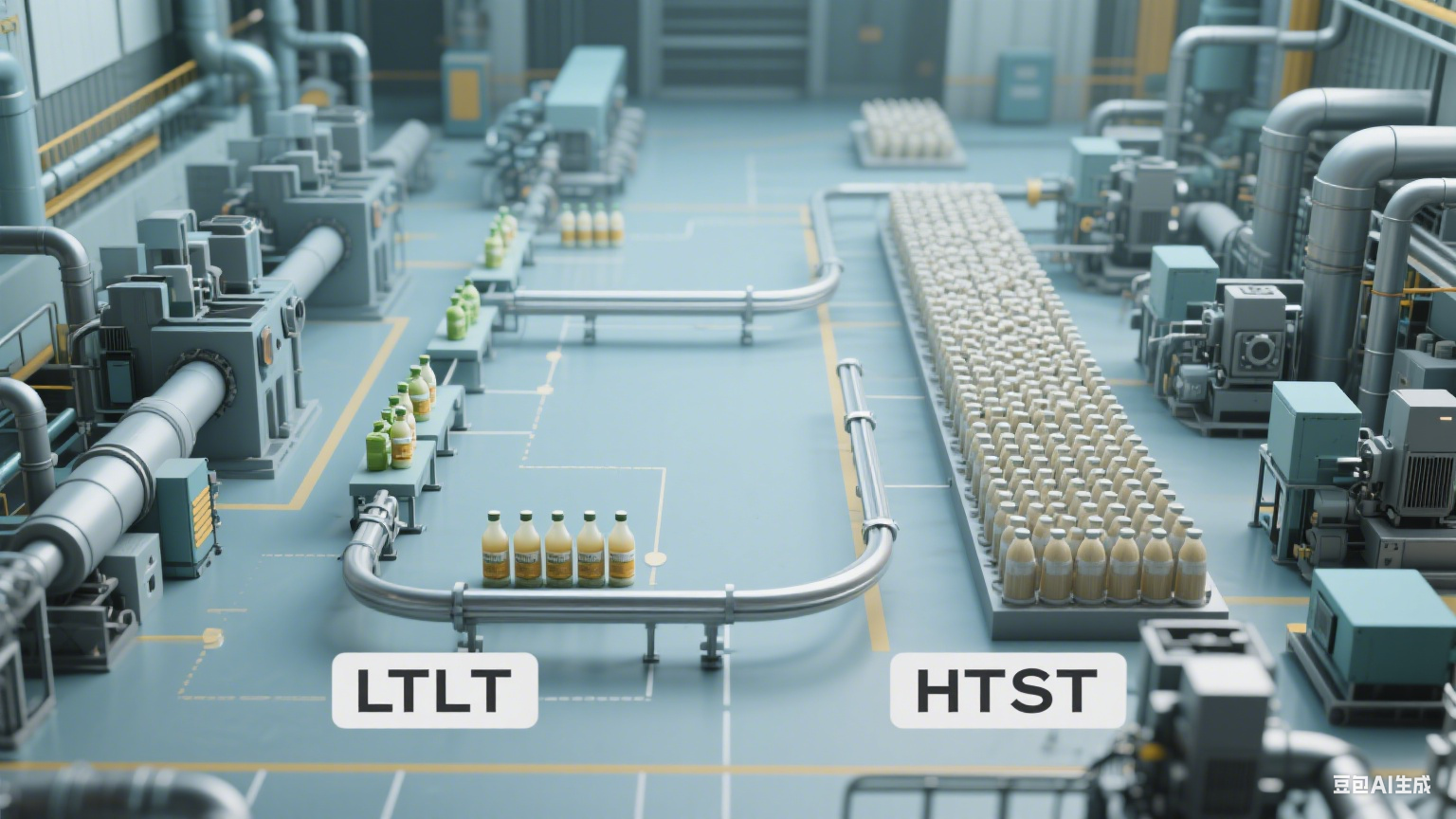

一、按杀菌工艺分:低温长时间(LTLT)与高温短时间(HTST)的区别

巴氏杀菌机较核心的区别体现在杀菌工艺上,主要分为 “低温长时间(LTLT)” 和 “高温短时间(HTST)” 两种类型,二者在温度、时间、处理效率及适用食品上差异显著,需根据食品特性与生产需求选择。

(一)低温长时间(LTLT)巴氏杀菌机

这类杀菌机的工艺特点是 “低温慢杀”,通常采用 60-65℃的温度,持续作用 30 分钟,通过较长时间的低温加热,逐步破坏微生物蛋白质结构,实现杀菌效果。其优势在于杀菌过程温和,对食品营养与风味的影响极小,尤其适合对热敏性成分敏感、追求极致新鲜度的食品;但缺点是处理效率较低,需占用较多设备空间,且杀菌后食品需快速冷藏储存,否则易滋生微生物。

在应用场景上,LTLT 巴氏杀菌机更适合中小型加工企业或手工坊,如小型乳制品作坊生产鲜牛奶、家庭式果汁店处理鲜榨果汁。例如某社区乳制品作坊,每日产量仅 500 升鲜牛奶,使用 LTLT 巴氏杀菌机,将生牛乳在 62℃下保温 30 分钟,杀菌后牛奶的维生素 C 保留率达 90% 以上,口感与生牛乳接近,且设备成本较低,操作简单,无需复杂的温控系统。

(二)高温短时间(HTST)巴氏杀菌机

与 LTLT 相反,HTST 巴氏杀菌机采用 “高温快杀” 工艺,通常以 70-75℃的温度,持续 15-20 秒(部分机型可缩短至 10 秒内),通过较高温度快速杀灭微生物,在保证杀菌效果的同时,尽量减少加热对食品品质的影响。其优势是处理效率高,每小时可处理数吨食品,适合规模化生产;且杀菌后食品的保质期略长于 LTLT 处理的产品,对储存条件的要求相对宽松。

HTST 巴氏杀菌机更适配大型食品加工企业,如规模化乳制品厂、果汁加工厂。某大型乳制品厂每日生产 20 吨鲜牛奶,采用 HTST 巴氏杀菌机,牛奶经 72℃、15 秒杀菌后,微生物合格率达 99.8%,维生素 C 保留率约 85%,虽略低于 LTLT,但每小时处理量达 5 吨,能满足流水线生产需求,且杀菌后牛奶在冷藏条件下保质期可延长至 10 天,比 LTLT 处理的牛奶多 3 天,更便于市场流通。

二者的核心区别总结:LTLT 侧重 “品质保留”,适合小批量、高新鲜度需求的场景;HTST 侧重 “效率提升”,适合大批量、规模化生产的场景。

**

二、按设备结构分:管式、板式、喷淋式的区别

根据设备结构与换热方式的不同,巴氏杀菌机可分为管式、板式、喷淋式三种类型,它们在受热均匀性、清洁难度、适用食品形态上差异明显,直接影响杀菌效果与生产便利性。

(一)管式巴氏杀菌机

管式杀菌机的核心结构是多层不锈钢管道,食品在管道内流动,管道外侧通过热水或蒸汽加热,实现杀菌。其优势是受热均匀,食品在管道内呈层流状态,无局部过热现象;且管道结构密闭性好,能避免食品与外界接触,减少污染风险;同时,管道耐高压,适合处理高粘度食品(如酸奶、稀奶油)。但缺点是清洁难度较大,管道内壁的褶皱处易残留食品,需使用专用清洗设备(CIP 清洗系统)定期清洁。

适用场景:高粘度液体食品或含少量颗粒的食品,如酸奶、稀奶油、带果肉的果汁。某酸奶加工厂使用管式巴氏杀菌机处理

发酵前的牛奶,牛奶在管道内受热均匀,无局部温度波动,杀菌后牛奶的蛋白质变性率低,为后续发酵提供了良好条件,且管道密闭性好,未出现微生物二次污染问题。

(二)板式巴氏杀菌机

板式杀菌机通过多组金属换热板(通常为不锈钢板)实现加热,食品与热水分别在换热板的两侧流动,通过板壁传递热量,完成杀菌。其优势是换热效率高,金属板的传热面积大,能快速提升食品温度;且结构模块化,可根据产量需求增减换热板数量;清洁方便,换热板可快速拆卸,人工或 CIP 系统均可彻底清洁,不易残留食品。但缺点是不耐高压,不适合处理高粘度或含大颗粒的食品,否则易堵塞换热板缝隙。

适用场景:低粘度、无颗粒的液体食品,如鲜牛奶、澄清果汁、啤酒。某啤酒厂使用板式巴氏杀菌机处理啤酒,啤酒在换热板间快速流动,70℃下杀菌 15 秒,既能杀灭啤酒中的酵母菌,又能保留啤酒的泡沫与风味,且换热板拆卸清洁方便,每次换产仅需 1 小时即可完成清洁,大幅提升了生产效率。

(三)喷淋式巴氏杀菌机

喷淋式杀菌机的结构特点是 “先包装后杀菌”,食品先装入密封包装(如盒装、袋装),再进入杀菌腔,通过高压喷淋热水实现杀菌。其优势是避免食品与设备直接接触,减少污染风险;且能适配不同形态的包装食品,如盒装牛奶、袋装火腿、瓶装酱油。但缺点是杀菌效率较低,热水喷淋需覆盖包装表面,加热时间比管式、板式更长;且对包装材质要求较高,需选用耐高温、耐高压的包装(如 PP 材质、铝箔复合膜)。

适用场景:预包装食品,如盒装巴氏杀菌奶、袋装低温火腿、瓶装发酵酱油。某

肉制品厂使用喷淋式巴氏杀菌机处理袋装低温火腿,火腿先密封包装,再进入杀菌腔,80℃热水喷淋 30 分钟,杀菌后火腿的口感鲜嫩,且包装完好无破损,避免了杀菌过程中的二次污染,保质期可延长至 60 天。

三种结构的核心区别总结:管式适合高粘度食品,板式适合低粘度无颗粒食品,喷淋式适合预包装食品;清洁难度上,板式<管式<喷淋式;换热效率上,板式>管式>喷淋式。

**

三、按自动化程度分:手动式、半自动式、全自动式的区别

根据操作方式与自动化水平的不同,巴氏杀菌机可分为手动式、半自动式、全自动式,三者在人力需求、操作难度、生产稳定性上差异显著,适合不同规模的企业。

(一)手动式巴氏杀菌机

手动式巴氏杀菌机的核心特点是 “人工干预多”,温度调节、时间控制、食品进出料均需人工操作,无自动监测或报警功能。其优势是设备成本低,结构简单,适合预算有限、产量极小的小型作坊(如家庭式果汁店、社区乳制品坊);但缺点是操作难度大,依赖人工经验,易出现温度波动或时间误差,导致杀菌不彻底或食品品质下降。

某社区鲜榨果汁店使用手动式巴氏杀菌机,每日处理 100 升果汁,需人工将果汁倒入杀菌罐,手动调节加热开关控制温度(65℃),并通过计时器记录杀菌时间(10 秒),杀菌后人工将果汁导出。这种设备虽满足小店需求,但偶尔会因人工操作失误(如温度过高)导致果汁褐变,品质稳定性较差。

(二)半自动式巴氏杀菌机

半自动式巴氏杀菌机具备部分自动化功能,如自动控温(通过温控器维持设定温度)、自动计时(时间到后报警提示),但食品进出料仍需人工完成。其优势是操作难度降低,减少了人工经验对杀菌效果的影响,设备成本适中,适合中小型企业(如小型乳制品厂、区域性果汁加工厂);缺点是仍需专人值守,无法实现无人化生产。

某小型乳制品厂使用半自动式巴氏杀菌机,每日生产 500 升鲜牛奶,设备可自动将温度稳定在 72℃,杀菌 15 秒后报警提示,但需人工将生牛乳泵入杀菌罐,杀菌后人工将牛奶导入储存罐。这种设备的杀菌合格率比手动式提升 10%,且减少了人工操作强度,1 名工人即可完成操作。

(三)全自动式巴氏杀菌机

全自动式巴氏杀菌机实现了 “全流程自动化”,具备自动进出料(通过传送带或泵体)、自动控温、自动计时、实时监测(温度、压力异常报警)、自动清洗(CIP 自清洁系统)等功能,无需人工干预,可接入生产线实现连续生产。其优势是生产稳定性高,杀菌效果均匀,人力成本低,适合大型规模化企业(如全国性乳制品品牌、大型果汁加工厂);缺点是设备成本高,维护难度略大,需专注人员操作。

某大型乳制品企业使用全自动式巴氏杀菌机,接入鲜牛奶生产线,生牛乳通过管道自动进入杀菌机,设备自动完成 72℃、15 秒杀菌,杀菌后自动将牛奶输送至无菌灌装设备,全程无需人工操作;同时,设备配备传感器实时监测温度,若温度偏离设定值,立即报警并自动调整,杀菌合格率达 99.9%。这种设备虽初期投入高,但能满足每日 20 吨的产量需求,且品质稳定,适合大规模生产。

三者的核心区别总结:手动式适合小作坊,成本低但稳定性差;半自动式适合中小型企业,平衡成本与效率;全自动式适合大型企业,效率高且稳定性强;人力需求上,手动式>半自动式>全自动式;生产稳定性上,全自动式>半自动式>手动式。

**

四、按适用食品形态分:液体专用、固体专用、多用途的区别

不同形态的食品(液体、固体、半固体)对杀菌机的结构与工艺要求不同,因此巴氏杀菌机也分为液体专用、固体专用、多用途三种类型,它们在进料方式、杀菌结构上针对性设计,确保适配不同食品的特性。

(一)液体专用巴氏杀菌机

液体专用巴氏杀菌机的结构的适配液体食品的流动特性,通常采用管式或板式结构,配备泵体实现食品的连续进出料,避免液体残留或堵塞。其优势是处理效率高,杀菌均匀,适合牛奶、果汁、啤酒、酱油等液体食品;但缺点是无法处理固体或半固体食品,否则易导致设备堵塞。

某酱油厂使用液体专用板式巴氏杀菌机,酱油通过泵体进入换热板,75℃下杀菌 20 秒,杀菌后酱油的风味与色泽无明显变化,且设备无残留,避免了酱油变质风险,保质期从 6 个月延长至 12 个月。

(二)固体专用巴氏杀菌机

固体专用巴氏杀菌机针对固体食品(如肉块、火腿、蔬菜)的形态设计,多采用喷淋式或滚筒式结构,确保热水或热空气能均匀接触固体表面。其优势是能适配固体食品的不规则形态,杀菌均匀,适合低温火腿、卤味、预煮蔬菜等固体食品;但缺点是处理效率较低,需确保固体食品的厚度均匀,否则易出现杀菌不均。

某卤味加工厂使用固体专用喷淋式巴氏杀菌机,将卤制后的鸡腿装入耐高温包装袋,再放入杀菌腔,80℃热水喷淋 30 分钟,杀菌后鸡腿的鲜嫩度保留完好,且包装密封无破损,保质期从 3 天延长至 15 天。

(三)多用途巴氏杀菌机

多用途巴氏杀菌机通过可更换的配件(如不同类型的进料口、杀菌腔组件),实现对液体、固体、半固体食品的兼容处理,其优势是适用范围广,设备利用率高,适合生产多种产品的综合食品厂;但缺点是设备成本较高,更换配件需耗费时间,影响生产效率。

某综合食品厂使用多用途巴氏杀菌机,处理液体果汁时安装管式进料组件,处理固体火腿时更换喷淋式杀菌腔,处理半固体酸奶时选用特殊搅拌式杀菌组件,一台设备满足三种产品的杀菌需求,设备利用率提升 200%,相比购置三台专用设备节省成本 50%。

三者的核心区别总结:液体专用适配流动食品,固体专用适配块状食品,多用途适配多形态食品;设备利用率上,多用途>液体专用 / 固体专用;处理效率上,液体专用>多用途>固体专用。

从杀菌工艺到设备结构,从自动化程度到适用食品,巴氏杀菌机的区别围绕 “适配性” 展开,不同类型的设备针对不同场景的需求设计,无绝对的 “优劣” 之分,仅存在 “适配与否” 的差异。企业在选择时,需结合自身的食品类型、产量规模、品质需求,综合判断哪种类型的巴氏杀菌机更符合生产需求,才能充分发挥设备的价值,实现杀菌效果与生产效率的平衡。

扫一扫咨询微信客服

扫一扫咨询微信客服