在乳制品、果汁饮料、

肉制品、酿造

食品等加工领域,巴氏杀菌机作为保障食品卫生安全的关键设备,相比高温灭菌、紫外线杀菌等工艺,具备多方面突出优点。它通过 “

低温长时间” 或 “高温短时间” 的温和杀菌方式,在杀灭有害微生物的同时,较大限度保留食品原有风味与营养,还能适配多样食品特性,成为追求高品质、安全食品生产的重要工具。下面,我们从多个维度详细解析巴氏杀菌机的优点。

**

一、温和杀菌保安全,降低有害微生物风险

巴氏杀菌机的核心优点之一,是通过精准控制的低温杀菌工艺,有效杀灭食品中的致病菌(如沙门氏菌、李斯特菌、大

肠杆菌 O157:H7)和腐败菌,同时避免过度加热对食品品质的破坏,为食品卫生安全提供可靠保障。

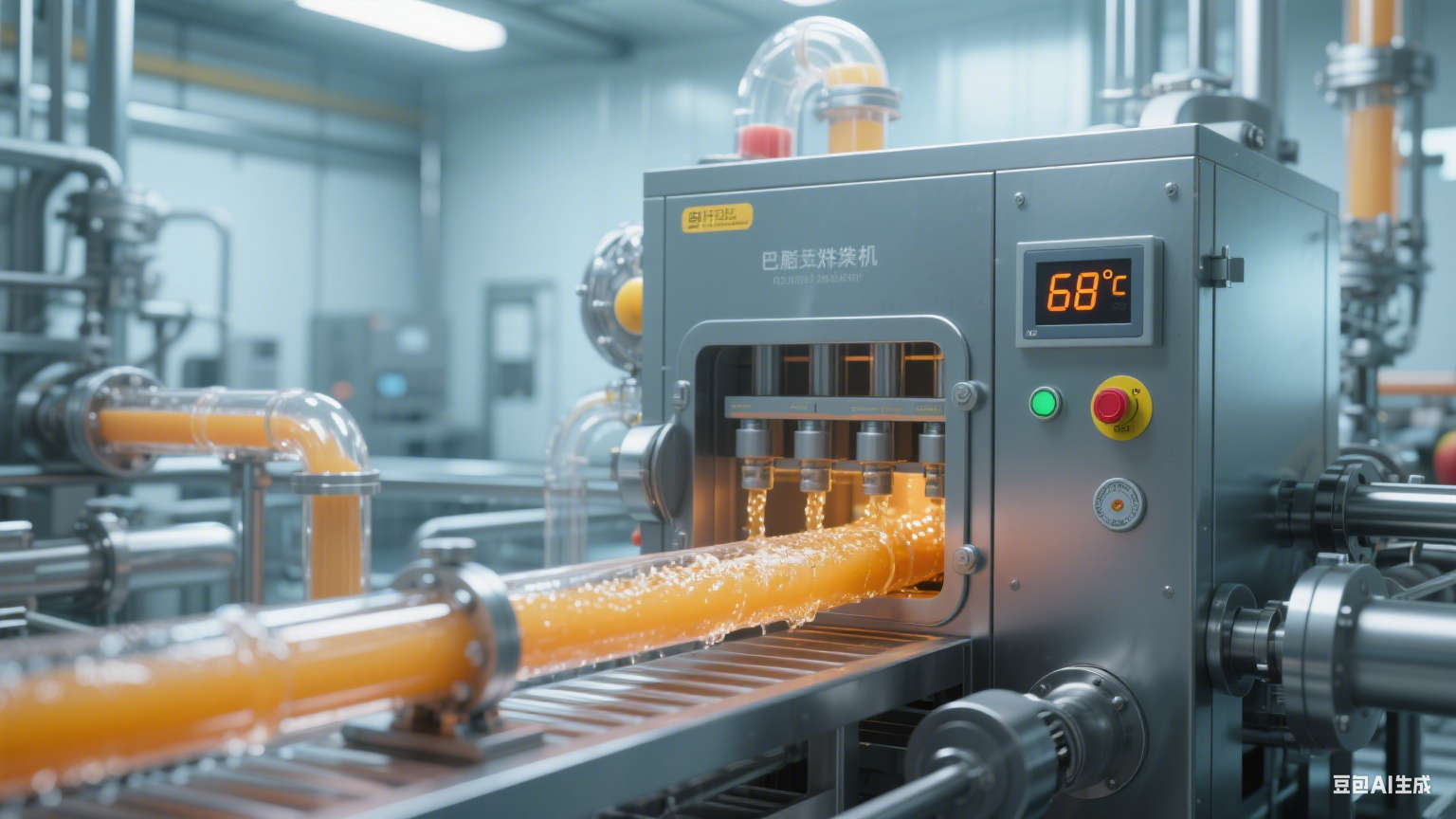

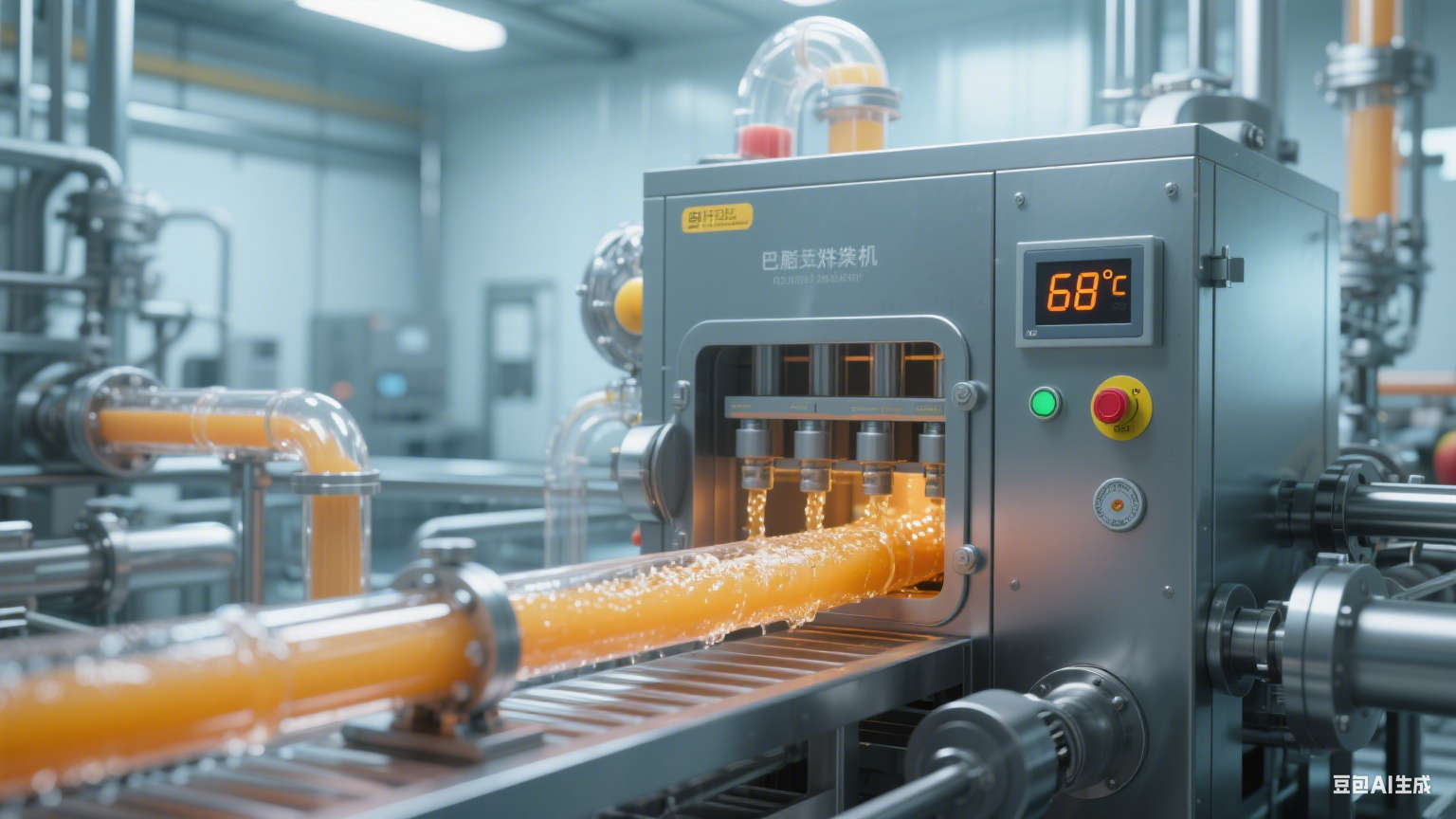

其杀菌原理是利用较低温度(通常 60-85℃)持续作用一定时间(几秒至几十分钟),通过热力破坏微生物的蛋白质结构,使其失去活性。例如在乳制品加工中,采用 “60-65℃、30 分钟” 的低温长时间杀菌,或 “70-75℃、15-20 秒” 的高温短时间杀菌,能杀灭生牛乳中 99% 以上的有害菌,且不会像超高温灭菌(135-150℃)那样剧烈改变牛奶的营养结构。某乳制品厂使用巴氏杀菌机处理鲜牛奶后,产品微生物检测合格率从传统手工杀菌的 88% 提升至 99.8%,且未出现因杀菌不彻底导致的食品安全投诉,彻底解决了生牛乳的微生物污染风险。

在果汁加工中,巴氏杀菌同样表现出色。鲜榨果汁富含维生素,但易滋生酵母菌、霉菌,采用 65-70℃、10-15 秒的巴氏杀菌,能有效杀灭这些微生物,同时避免高温导致的果汁褐变、风味劣变,确保果汁既安全又保留新鲜口感。这种温和且有效的杀菌优点,让巴氏杀菌机成为对品质要求高的食品加工场景的 “优选设备”。

**

二、保留食品营养与风味,提升产品品质

传统高温灭菌工艺虽能彻底杀灭微生物,但会破坏食品中的热敏性营养成分(如维生素、活性物质),并导致风味物质挥发、口感劣变(如牛奶出现焦糊味、果汁失去新鲜果香)。巴氏杀菌机的 “低温杀菌” 特性,能较大限度保留食品的营养成分与天然风味,提升产品品质,满足消费者对 “新鲜、健康” 的需求。

在营养保留方面,巴氏杀菌对热敏性维生素的破坏率远低于高温灭菌。以鲜牛奶为例,巴氏杀菌后维生素 C 的保留率约 80%-90%,B 族维生素保留率约 85% 以上;而超高温灭菌牛奶的维生素 C 保留率仅 50%-60%,B 族维生素损失更明显。某酸奶加工厂使用巴氏杀菌机处理

发酵前的牛奶,成品中活性益生菌的存活率比高温灭菌处理提升 30%,且蛋白质、钙等营养成分的吸收率未受影响,产品被评为 “营养保留型乳制品”,市场认可度显著提升。

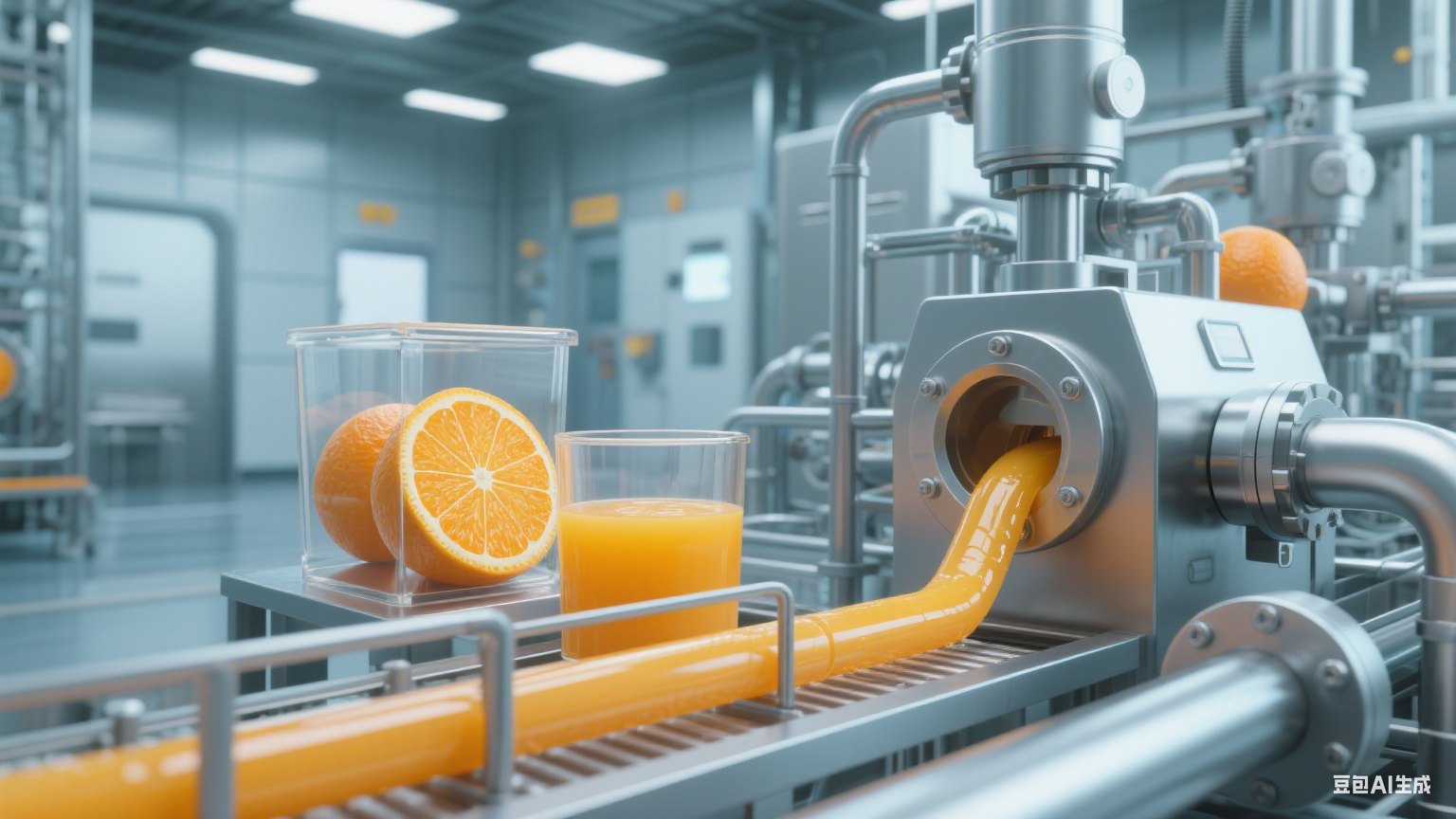

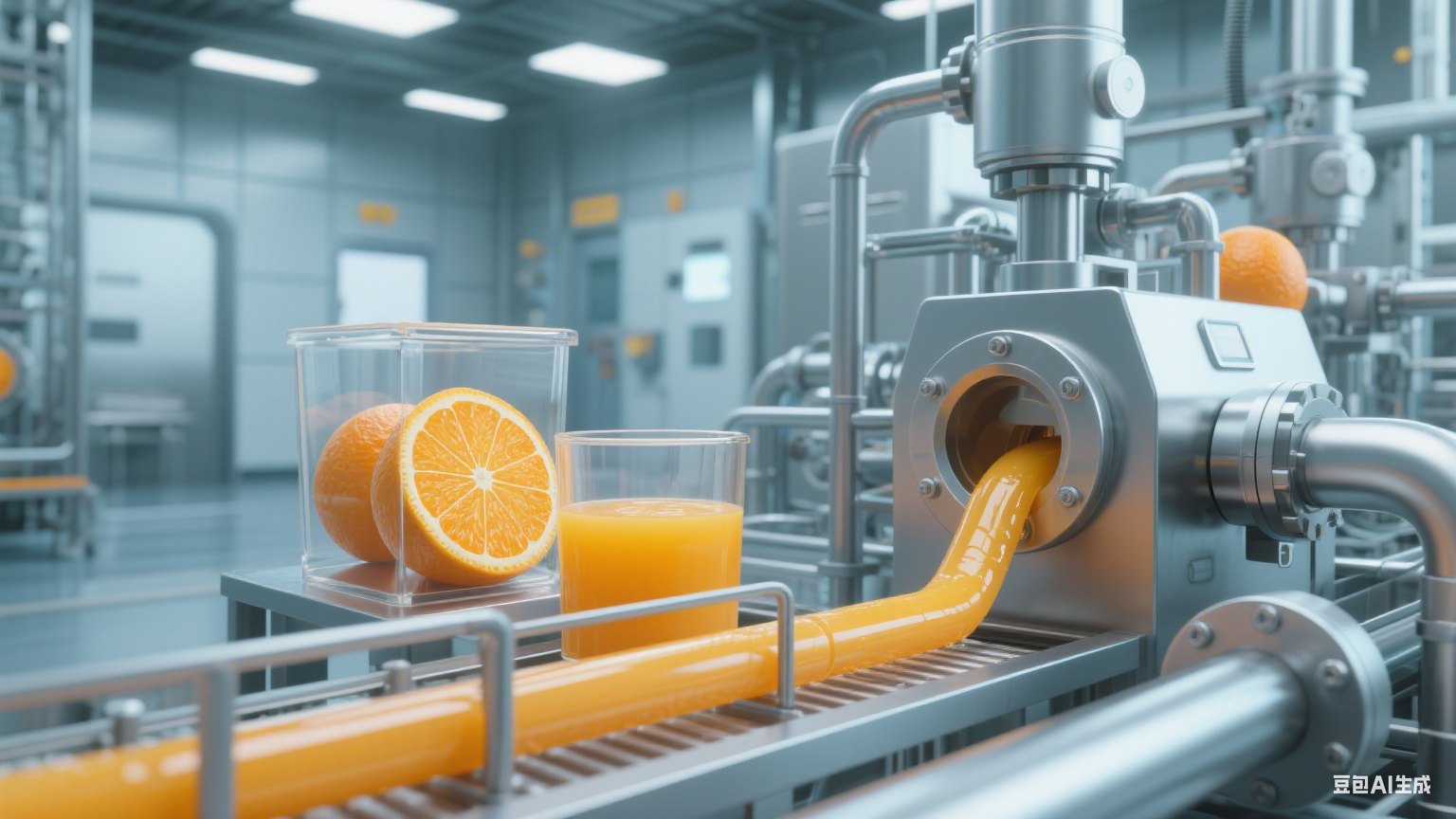

在风味保留方面,巴氏杀菌能减少风味物质的挥发与转化。鲜榨苹果汁经巴氏杀菌后,仍能保持新鲜苹果的清甜果香,无高温导致的 “煮熟味”;巴氏杀菌肉制品(如低温火腿)能保留肉类的鲜嫩口感,避免高温烘烤导致的肉质干硬、风味单调。某果汁连锁店使用巴氏杀菌机处理鲜榨橙汁,消费者反馈 “喝起来和刚榨的一样新鲜”,产品复购率比使用高温灭菌的同类产品高 25%。这种保留营养与风味的优点,让巴氏杀菌机成为高端食品加工的核心设备,帮助企业打造差异化竞争优势。

**

三、适配多样食品类型,拓展应用场景

不同食品的成分、形态、耐热性差异较大:乳制品(牛奶、酸奶)需低温杀菌避免营养损失,果汁(鲜榨、浓缩还原)需控制温度防止褐变,肉制品(火腿、香肠)需兼顾杀菌与口感,酿造食品(啤酒、酱油)需保留活性成分。巴氏杀菌机通过灵活的参数调节与结构设计,能适配多样食品类型,拓展应用场景,无需为单一食品单独购置设备,提升设备利用率。

在参数适配方面,巴氏杀菌机可根据食品特性调整杀菌温度(60-85℃)与时间(几秒至几十分钟):处理鲜牛奶时采用 70-75℃、15 秒,处理鲜榨果汁时采用 65-70℃、10 秒,处理低温火腿时采用 75-80℃、30 秒,确保每种食品都能在 “杀菌达标” 与 “品质保留” 之间找到平衡。部分机型还支持分段控温,如先以 60℃预热,再以 72℃杀菌,较后以 50℃保温,适配对温度敏感的特殊食品(如含活性益生菌的发酵乳)。

在结构适配方面,巴氏杀菌机有管式、板式、喷淋式等多种类型:管式杀菌机适合处理流动性好的液体食品(牛奶、果汁),通过管道加热确保受热均匀;板式杀菌机采用金属板换热,效率高且易清洁,适合大规模乳制品生产;喷淋式杀菌机通过热水喷淋作用于包装后的食品(如盒装牛奶、袋装火腿),避免食品与设备直接接触,减少污染风险。某综合食品厂使用一台板式巴氏杀菌机,通过调整参数与更换配件,可同时处理鲜牛奶、苹果汁、发酵乳三种产品,设备利用率提升 200%,相比购置多台专用设备节省成本 60% 以上。这种多场景适配的优点,让巴氏杀菌机在多样化食品加工中具备极高的实用价值。

**

四、延长食品保质期,降低库存损耗

食品保质期短、易变质是很多企业面临的痛点,尤其在鲜食领域(如鲜牛奶、鲜榨果汁),传统未杀菌或简单杀菌的产品保质期仅 1-2 天,库存损耗率高,难以远距离运输。巴氏杀菌机通过杀灭有害微生物与腐败菌,能显著延长食品保质期,同时避免高温灭菌导致的品质下降,为企业降低库存损耗、拓展销售范围提供支持。

在乳制品领域,生牛乳的保质期通常仅 1 天,经巴氏杀菌后,在冷藏条件下(2-6℃)保质期可延长至 7-15 天,部分采用无菌包装的巴氏杀菌奶保质期可达 30 天以上。某乳制品厂使用巴氏杀菌机后,产品库存损耗率从传统工艺的 15% 降至 3% 以下,且能通过冷链运输覆盖周边 500 公里的销售区域,市场份额扩大 40%。

在果汁领域,鲜榨橙汁未经杀菌的保质期仅 8 小时,经巴氏杀菌后,冷藏条件下保质期可延长至 72 小时,满足连锁门店的跨店配送需求;若配合无菌灌装,保质期可进一步延长至 6 个月(常温),无需冷链运输,大幅降低物流成本。某鲜榨果汁品牌使用巴氏杀菌机后,产品可从中央工厂配送至全国 200 多家门店,无需门店自行榨汁,既保证了口味统一,又降低了门店运营成本。这种延长保质期的优点,能帮助企业优化供应链管理,减少因变质导致的经济损失,同时拓展更广阔的市场空间。

**

五、自动化控制易操作,降低人力与维护成本

传统手工杀菌依赖人工控制温度、时间,易出现参数误差导致杀菌不彻底或品质下降,且需专人持续值守,人力成本高;部分杀菌设备结构复杂,维护难度大,后期运营成本高。巴氏杀菌机的 “自动化控制 + 易维护” 设计,能降低操作难度与维护成本,提升生产便利性。

在自动化控制方面,现代巴氏杀菌机配备智能控制系统,可预设不同食品的杀菌参数(温度、时间、流速),操作人员只需选择对应程序,设备即可自动完成加热、保温、冷却全流程,无需人工干预;部分机型还具备实时监测功能,通过传感器跟踪杀菌温度、压力等参数,若出现异常立即报警并自动调整,确保

杀菌效果稳定。某小型乳制品作坊使用自动化巴氏杀菌机后,原本需要 2 名工人负责的杀菌环节,现在仅需 1 名工人管理设备,人力成本降低 50%,且未出现因操作失误导致的品质问题。

在维护方面,巴氏杀菌机的核心部件(如加热管、换热器、传感器)结构简单,故障率低;板式、管式杀菌机的接触食品部件可快速拆卸清洗,避免食品残留滋生细菌;部分机型还配备自清洁功能,减少人工清洁工作量。某果汁加工厂的巴氏杀菌机使用 5 年,仅更换过 2 次加热管,累计维护成本不足 3000 元,远低于同期高温灭菌设备 1 万元的维护成本。这种易操作、低维护的优点,让巴氏杀菌机在中小型企业中尤为受欢迎,能以较低的运营成本实现可靠的杀菌效果。

从温和杀菌保安全、保留营养提品质,到适配多样拓场景、延长保质期降损耗,再到自动控制降成本,巴氏杀菌机的优点覆盖了食品加工的全流程需求。无论是乳制品厂生产鲜牛奶,还是果汁店处理鲜榨果汁,亦或是肉制品厂制作低温火腿,巴氏杀菌机都能凭借这些优点,解决传统杀菌工艺的痛点,为企业提升产品竞争力、降低运营成本提供可靠支持,成为食品加工领域的核心设备。

扫一扫咨询微信客服

扫一扫咨询微信客服